Борфрезы нормальной точности

Для черновой и получистовой обработки сталей применяют борфрезы нормальной точности, отличающиеся высокой стойкостью к интенсивным нагрузкам и повышенной производительностью обработки.

Коронки борфрез нормальной точности изготавливают из твёрдых сплавов, обладающих повышенной прочностью и ударной вязкостью, что позволяет данному инструменту работать в условиях высоких нагрузок без разрушения.

Технология изготовления борфрез нормальной точности предполагает формирование зубьев до окончательного спекания без последующей заточки. Получение твердосплавных коронок с зубьями происходит с использованием технологий порошковой металлургии. На первой стадии готовится твердосплавная смесь методом мокрого размола и смешивания порошков карбидов и кобальта.

Технологические этапы изготовления

Полученная смесь замешивается на пластифицирующей органической добавке, например, каучуке или парафине, с получением готового к прессованию порошка (пресс-порошка). Формование коронок из пресс-порошка осуществляется в стальных пресс-формах или в пресс-формах с твердосплавными вставками.

Спрессованные коронки проходят предварительное спекание в среде водорода при температурах 600-800оС для удаления пластифицирующих добавок и приобретения достаточных для последующей обработки механических свойств.

Коронки, прошедшие предварительное спекание, подвергаются механической обработке с применением заточных станков. Для получения более высокой точности обработки на этой стадии применяют шлифовально-заточные станки с ЧПУ.

В качестве инструмента при обработке применяются эльборовые круги. В ряде случаев для закрепления и базирования в станке коронки формуются с отверстием, расположенным вдоль оси, а приспособления для крепления заготовок имеют ответную часть в виде цанги-центра. Коронки с нарезанными зубьями подвергаются окончательному спеканию в среде водорода или в вакууме при температурах 1380-1450оС, в результате которого окончательно формируется твёрдый сплав.

Спечённые коронки проходят проверку микроструктуры неразрушающими методами через измерение плотности и магнитных характеристик, а также контроль их размеров и геометрии зубьев.

Контроль и производство

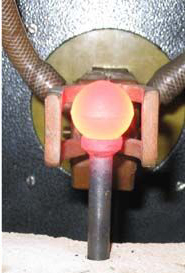

Прошедшие проверку коронки поступают на операцию пайки с хвостовиками. Пайка осуществляется либо в стык по тыльной плоскости коронок и хвостовиков, либо в отверстие, если оно было предварительно сформовано в коронке для установки в заточном станке и зубонарезания. В соответствии с этим для коронок подбираются хвостовики.

Прошедшие проверку коронки поступают на операцию пайки с хвостовиками. Пайка осуществляется либо в стык по тыльной плоскости коронок и хвостовиков, либо в отверстие, если оно было предварительно сформовано в коронке для установки в заточном станке и зубонарезания. В соответствии с этим для коронок подбираются хвостовики.

При пайке в отверстие с целью снижения биения коронок относительно хвостовиков и увеличения прочности паяного соединения в ряде случаев для каждой коронки отдельно вытачивается хвостовик, подходящий к ней по геометрическим параметрам. Данная мера не позволяет небольшим искажениям геометрии отверстия в коронке, возникшим при окончательном спекании, повлиять на качество готовых борфрез.

После операции пайки производится термическая обработка хвостовика, заключающаяся в закалке и отпуске, и его шлифование. Готовые хвостовики проходят проверку размеров и твёрдости.

Одной из особенностей борфрез нормальной точности является геометрия режущей кромки. Зубья, сформированные до окончательного спекания и не подвергаемые последующей заточке, остаются притуплёнными на готовых борфрезах. Это обстоятельство позволяет успешно работать данным инструментом при черновой обработке.